Ne abbiamo avuto conferma ufficiale: le materie plastiche non solo hanno invaso terre e mari di tutto il pianeta, ma sono entrate anche nella corrente sanguigna di molti animali, noi umani compresi.

Lo hanno dimostrato ricercatori della Vrije Universiteit di Amsterdam, dandone notizia nel marzo 2022: lo studio è stato pubblicato sulla rivista Environment International, ad opera di Heather Leslie, ecotossicologa (specializzazioni nuove, nell’ambito scientifico, correlate ai tempi in cui viviamo!) e Maria Lamoree, chimica analitica. E naturalmente l’annuncio ne è stato dato con slancio ed entusiasmo, come è giusto che sia da parte di chi ha lavorato per anni alla ricerca: “Abbiamo finalmente dimostrato la presenza di microplastiche nel sangue, il nostro fiume vitale per così dire”. Sicuramente una conquista scientifica… ma purtroppo anche un segnale di allarme. Ancora ne ignoriamo la portata, rimane da capire se e con quale facilità le particelle di plastica possono passare dal flusso sanguigno agli organi.

I numeri assoluti dello studio non sono alti, ma la percentuale è significativa: dei 22 soggetti volontari sottoposti a prelievo di sangue, 17 sono risultati positivi per la presenza di particelle di plastica.

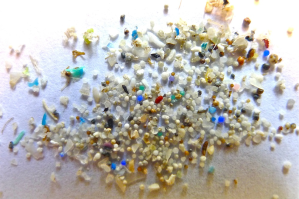

Si parla genericamente di microplastiche che, per definizione della European food safety authority, sono particelle di dimensioni tra 0,1 e 5.000 micron (µ):

I frammenti di misura inferiore, non rilevabili dall’occhio umano e compresi tra 1 millesimo e 1 decimo di micron, costituiscono le nanoplastiche.

Le materie plastiche vengono definite come materiali organici a elevato peso molecolare, costituite da molecole con una catena molto lunga (macromolecole). Si tratta di una unità-base, il monomero, che si ripete concatenandosi indefinitamente, puro o miscelato con additivi . La IUPAC (Unione internazionale di chimica pura e applicata) raccomanda l’utilizzo del termine polimeri invece di quello generico di plastiche. I polimeri più comuni sono prodotti a partire da sostanze derivate dal petrolio.

(Ricordiamo che già nel 1920 il chimico tedesco Hermann Staudinger aveva ipotizzato la struttura macromolecolare delle materie plastiche e la loro polimerizzazione, ricevendo poi il premio Nobel proprio per questi studi nel 1953)

I polimeri identificati nel sangue umano dallo studio olandese sono

Polietilen-tereftalato PET

Polimeri di stirene PS, EPS

Polietilene PE

Polimetilmetacrilato PMMA

Qualche soggetto ne aveva in circolo anche due o tre tipi insieme.

La concentrazione complessiva di microparticelle nei 22 donatori è stata in media di 1,6 µg/ml: una quantità che gli scienziati hanno paragonato a un cucchiaino di plastica in 1.000 litri di acqua.

IL PET è POLIETILEN-TEREFTALATO, un polimero termoplastico* che appartiene alla famiglia dei poliesteri. E’ un materiale di grande resistenza chimica e capacità di barriera, solido, rigido ma anche stendibile in fogli, leggero, resistente; viene utilizzato per circa il 70% nella produzione di bottiglie per bevande e liquidi alimentari; nella produzione di vassoietti per cibi precotti e pronti per l’uso in forni a microonde; contenitori per snack, frutta secca, dolciumi, confetteria; confezionamento sotto vuoto di formaggi, carni, caffè e altro ancora…

La resina PET è oggi il polimero plastico più riciclato, e quindi è continuamente riutilizzato.

—————-

*le resine termoplastiche sono quelle che mantengono una elevata plasticità a caldo, si possono ridurre a fogli che poi vengono modellati;

termoindurenti quelle che, dopo una prima fase plastica, subiscono una modificazione chimica che le rende rigide, come ad esempio le resine epossidiche.

—————–

Il POLISTIRENE è il polimero dello stirene. È un polimero termoplastico dalla struttura lineare, detto anche polistirolo, e questo suo nome ci è sicuramente più familiare.

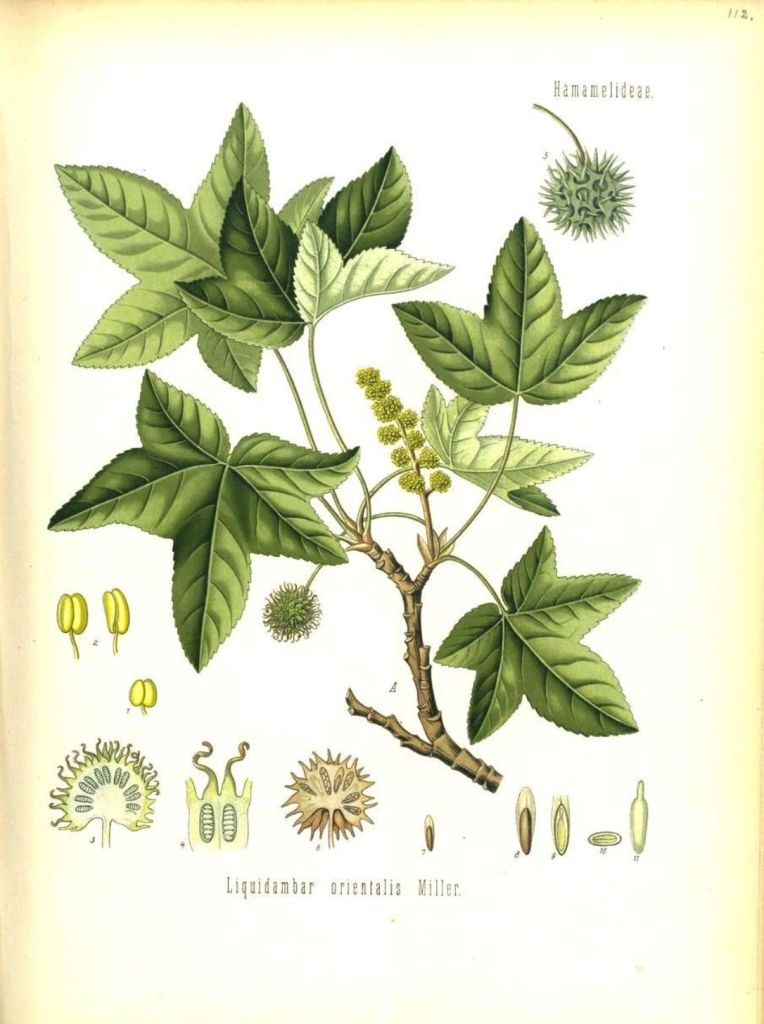

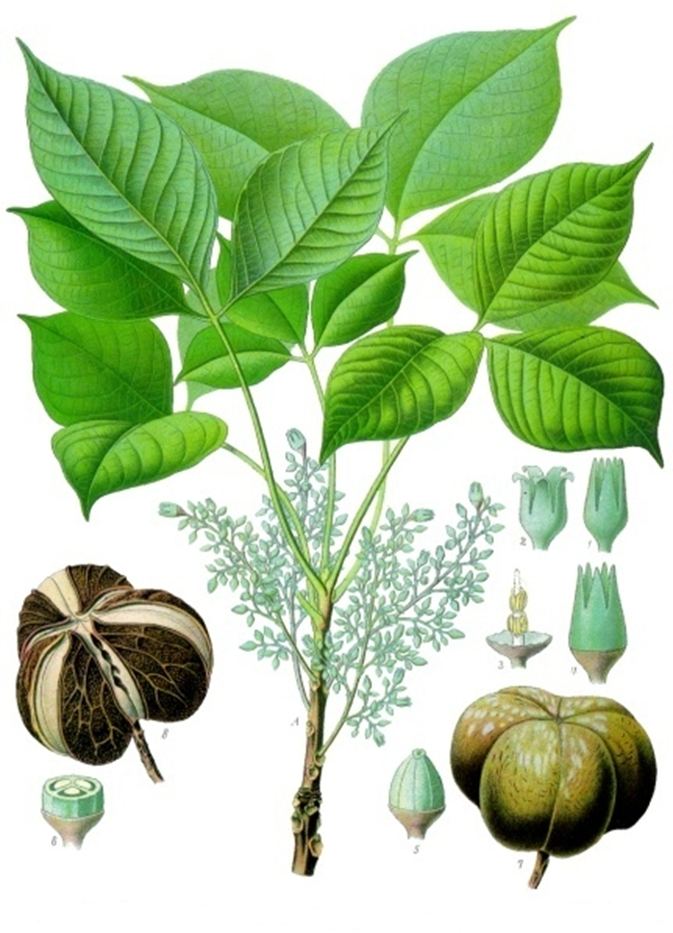

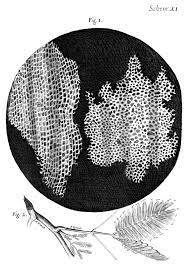

Materiale moderno e molto usato per svariati oggetti e soprattutto negli imballaggi, non è di scoperta recente: lo aveva distillato nel 1839, dalla resina del Liquidambar orientalis, lo speziale berlinese Eduard Simon.

Il Liquidambar è un bell’albero con le foglie simili a quelle dell’acero, e già il nome, da liquidus e ambar (ambra in arabo) è indicativo delle sue proprietà, note fin dai tempi più lontani, con riferimento alla resina profumata che se ne ricava e ancor oggi reperibile nei mercati greci e turchi con il nome di storace. Ma il nome antico era Styrax, e così il dottor Simon chiamò styrol quella sostanza oleosa e Styroloxyd quella specie di gelatina che ne era progressivamente derivata lasciandola esposta all’aria per qualche giorno.

Lo storace, dal lat. storax -ăcis, variante tardiva di styrax -ăcis, στύραξ -ακος, è una resina vegetale che proviene dal Liquidambar orientalis.

Nel 1845 i chimici Blyth e Hofmann indicarono come metastirene una sostanza identica allo Styroloxyd, e vent’anni dopo si dimostrò che si trattava di un processo di polimerizzazione.

Storia vecchia, dunque, per un materiale attuale, con cui si realizzano posate e piatti e barattoli per alimenti, ma anche custodie per CD e DVD, targhe, svariati oggetti in “vetro sintetico”, come le piastre di Petri e le provette nei laboratori di analisi, in progressiva sostituzione degli analoghi manufatti in vetro.

E anche nei laboratori d’arte, nelle fusioni di fonderia realizzate “a cera persa” si può ora procedere con il processo lost foam, “a schiuma persa”, più semplice e rapido: mentre la cera va sciolta e poi fatta uscire dallo stampo, il polistirene a contatto con il metallo fuso sublima e sparisce, lasciando la cavità vuota e pulita

Il polistirolo espanso ESP è bianco, leggero, spesso modellato in sferette o chips, e viene usato per l’imballaggio e l’isolamento.

Si tratta dunque di un polimero di notevole importanza commerciale e non si pensi che, per far fronte alle esigenze di mercato, si possa ancora ricorrere ai vecchi e complessi metodi di estrazione naturale dalla resina del Liquidambar: è necessario produrne in quantità considerevoli, e si procede quindi per sintesi industriale, partendo da benzene ed etilene di provenienza petrolifera.

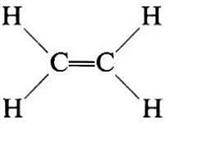

Il POLIETILENE (PE) è il polimero dell’etilene

L‘etilene (nome IUPAC: etene) ha una formula chimica molto semplice: C2H4. Sono due atomi di carbonio legati a quattro atomi di idrogeno

A temperatura e pressione ambiente si presenta come un gas incolore estremamente infiammabile, dal lieve odore dolciastro, un po’ da fermentazione. È la molecola di partenza per moltissimi intermedi industriali, precursori di migliaia e migliaia di prodotti chimici.

Anche qui, storia vecchia: si potrebbe pensare a questa sostanza come a qualcosa di estremamente moderno, attuale, ma l’etilene era stato identificato già nel 1795 come “gas di olefina”, e John Dalton, chimico inglese, ne propose la formula di struttura nel 1806.

Ricordiamo tra l’altro che, per il suo effetto narcotico e miorilassante, venne usato come anestetico dagli anni ’20 (per la prima volta a Chicago nel 1923) fino al 1940 circa.

Si consideri inoltre che l’etilene è ampiamente presente in natura, dato che una delle sue funzioni più importanti e insostituibili è quella di essere un fitormone, ovvero un ormone delle piante, che lo sintetizzano dall’aminoacido metionina. Come ormone, influisce sulla germinazione e sull’invecchiamento della pianta, provoca la maturazione dei frutti e lo sviluppo dei germogli, la caduta delle foglie in autunno e la morte di parti della pianta. Nella produzione di OGM vegetali si è lavorato molto su questo aspetto: ad esempio, dalla metà degli anni novanta del secolo scorso sono stati coltivati pomodori particolarmente durevoli perché il loro gene per la produzione dell’etilene è stato bloccato, e quindi possono essere fatti maturare su richiesta, proprio mediante esposizione a gas di etilene.

Nel mondo vegetale, la produzione di etilene è essenziale come “segnale d’allarme” chimico-fisico in caso di infestazioni da parte di parassiti nonché di traumi o strappi. Insieme ad altre sostanze come l’acido salicilico, l’etilene marchia la zona danneggiata e stimola quindi la produzione di fitotossine in modo da isolarla dalla parte sana. Essendo un gas si diffonde rapidamente e mette in stato di all’erta non solo la pianta danneggiata ma anche quelle vicine, stimolando reazioni di difesa a cascata.

Comunque, tornando alla sua veste chimica ufficiale, l’uso principale dell’etilene resta quello che prevede la reazione con se stesso, per formare appunto il proprio polimero, il Polietilene (PE) che nei suoi tre tipi ( bassa densità, lineare e alta densità) è la materia plastica più prodotta al mondo. E tanto si è diffusa, che ormai circola anche nel nostro sangue.

Il chimico tedesco Karl Ziegler lo aveva sintetizzato nel 1953. Proprio per i suoi studi sui polimeri, Ziegler otterrà il Nobel per la chimica nel 1963, insieme al chimico italiano Giulio Natta che nel 1954 aveva prodotto il polipropilene, commercializzato come Moplen.

PMMA o POLIMETILMETACRILATO

Il polimetilmetacrilato o PMMA è un polimero termoplastico: il suo monomero è il metil metacrilato.

È noto anche con i nomi commerciali di Plexiglas, Perspex, Lucite …

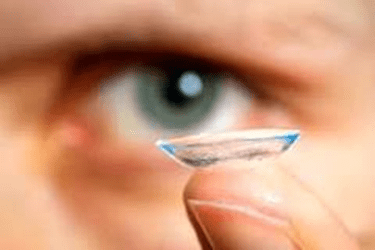

Il primo Plexiglas fu prodotto nel 1933 in Germania da Otto Röhm e la prima lente a contatto in materiale plastico fu creata, nel 1939, proprio in PMMA.

Nel 1936 l’inglese ICI Acrylics produsse la prima lastra acrilica e la chiamò PERSPEX, dal latino perspicio, vedo attraverso, a sottolineare la straordinaria trasparenza del PMMA, un materiale innovativo più leggero, più resistente e più trasparente del vetro: queste proprietà ne favorirono la rapida diffusione in molti settori, compresa la costruzione dei cupolini degli aerei.

Se consideriamo quindi la versatilità di questo materiale, che passa dalla biocompatibilità con i tessuti umani (lenti a contatto, ma anche “cemento” per riparare ossa e denti)

alle proprietà strutturali che lo rendono adatto ad una infinità di applicazioni, dal rivestimento di vasche da bagno e lavelli alla miglior soluzione anti-urto al posto del vetro (spessore fino a 33 cm per le vetrate degli acquari!)…

si può comprendere quanto ne sia diffuso l’uso nel mondo.

E comunque, ci serviva proprio questa scoperta dei polimeri circolanti nel sangue per renderci conto del rischio ambientale nel quale siamo ormai sempre più coinvolti?

Le possibili ripercussioni sulla salute umana – e non soltanto umana: del pianeta intero… – per esposizione a sostanze chimiche sono un tema drammaticamente ricorrente, abbiamo vissuto a livello mondiale le segnalazioni dei grandi inquinamenti che si affacciano alla ribalta soprattutto nelle zone a più alta densità industriale. Ma non esclusivamente in quelle: nel 1984, ad esempio, la strage di Bhopal si verificò in un’area interna dell’India certamente non industrializzata, dove però esisteva uno stabilimento della Union Carbide India Limited, fondata dalla Union Carbide Corporation USA. A partire dal 1980 vi entrò in funzione la produzione di isocianato di metile (MIC), un intermedio nella produzione dell’insetticida carbaryl, commercializzato come Sevin. L’impianto di Bhopal era l’unico a produrlo fuori dagli Stati Uniti d’America.

Lo scarso successo del Sevin in India portò l’azienda a decidere la chiusura dello stabilimento nell’estate del 1983, ma, in attesa del trasferimento degli impianti, circa 63 tonnellate di isocianato di metile rimasero stoccate in 3 serbatoi sotterranei di acciaio e cemento, che dovevano rimanere pressurizzati e mantenuti raffreddati a 4° C, per evitare l’ebollizione del gas, che a pressione atmosferica si verifica a 38°C !

La manutenzione cessò progressivamente, nell’ottobre del 1984 venne anche spenta la fiamma pilota dello stabilimento, che bruciava eventuali gas in fuga, e la fabbrica venne definitivamente chiusa.

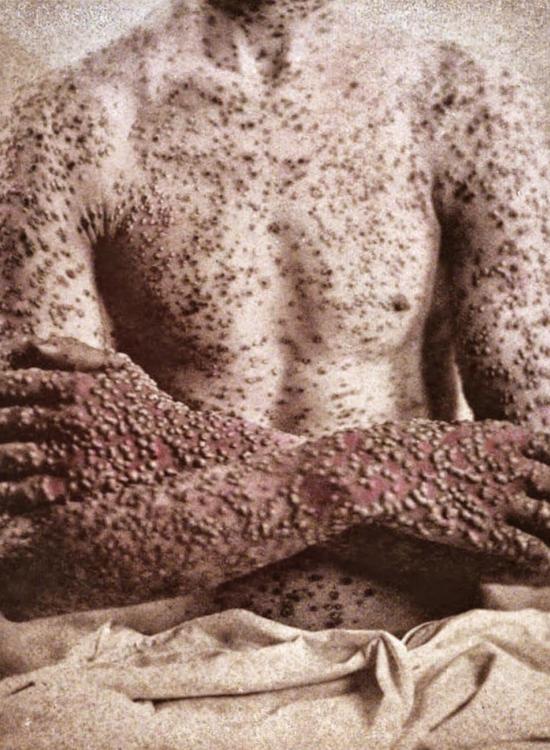

La sera del 2 dicembre di quell’anno, per una serie di coincidenze disgraziate e di colpevole superficialità e trascuratezza, si verificò la tragedia: una cisterna si ruppe, il gas uscì in una gran nuvola densa dall’intenso odore di cavolo cotto e si stratificò nella parte bassa della città, verso le bidonville dei quartieri poveri che si trovavano nella cosiddetta “spianata nera”, intossicando migliaia di abitanti. Morirono di edema polmonare e complicanze respiratorie 15.000 persone, forse più.

Ma al di fuori degli episodi acuti, conseguenti a guasti, incidenti, errori umani, tutta la nostra storia degli ultimi decenni è costellata di segnalazioni di danni alla salute correlati all’industria chimica. Qui in Veneto, in particolare, stiamo vivendo l’ormai cronicizzato allarme PFAS: una ricerca effettuata nel 2013 dal Consiglio Nazionale delle Ricerche aveva dimostrato la presenza di PFAS in acque sotterranee, acque superficiali e anche in campioni di acque per uso umano nelle province di Padova e Vicenza.

PFAS è un acronimo inglese di PerFluorinated Alkylated Substances, ovvero sostanze che contengono carbonio fluorurato.

Queste sostanze perfluoroalchiliche vengono utilizzate per rendere resistenti ai grassi e all’acqua tessuti, carta, rivestimenti per contenitori di alimenti … entrano anche nella produzione di pellicole fotografiche, schiume antincendio, detergenti per la casa, vernici, cera per pavimenti e detersivi, tessuti tecnici come il GORE-TEX® e lo Scotchgard™… ma il loro utilizzo più noto è probabilmente il rivestimento antiaderente delle pentole da cucina (Teflon®) .

E anche qui, nulla di nuovo, è già una vecchia storia!

Il politetrafluoroetilene (PTFE) venne sintetizzato nel 1938. La Kinetic Chemicals lo brevettò nel 1941, mentre il nome commerciale “Teflon” venne registrato nel 1945.

Teflon è un marchio DuPont. La DuPont fu fondata da Éleuthère Irénée du Pont de Nemours, un chimico francese allievo di Lavoisier, che emigrò negli Stati Uniti d’America e impiantò nel Delaware una prima fabbrica di polvere da sparo, la Du Pont de Nemours Company, nel 1802. Erano i tempi della guerra d’indipendenza e poi della guerra civile americana, il momento ideale per fare affari in quel settore. E poi l’abile imprenditore diversificò la propria produzione nel settore chimico, e successivamente anche nell’automobile.

Il PTFE appartiene alla classe dei perfluorocarburi (PFC) e deriva dalla polimerizzazione del monomero tetrafluoroetilene CF2 =CF2 .

E’ un materiale cristallino, incombustibile, inattaccabile dai comuni solventi, liscio al tatto e con ottime qualità meccaniche, resistente a temperature fino ai 260 °C, usato quindi nell’industria per ricoprire superfici sottoposte ad alte temperature, garantendo antiaderenza e inerzia chimica.

Le nostre amate padelle da cucina definite “antiaderenti”, sono appunto tali perché ricoperte all’interno di uno strato di Teflon.

Il Teflon si decompone a temperature dai 350°C in su, liberando gas fluorurati tossici, e nell’uso corrente non presenta alcun rischio di tossicità finché permane a temperature inferiori ai 200 °C. Le precauzioni vanno osservate durante le operazioni di lavorazione e stampaggio. Ma per quanto riguarda le pentole in cucina, teniamo presente che il Teflon inizia a deteriorarsi quando si arriva ai 260°C. Le temperature ideali di frittura sono variabili, di solito si va tra i 160° e i 180° C, ma non è raro che, almeno con certi cibi, si arrivi ai 200 – 230 ° C. E’ importante quindi usare per le fritture oli che hanno un elevato punto di fumo (cioè la massima temperatura che può raggiungere un olio prima di iniziare a bruciare e decomporsi), come l’olio di semi di arachidi, e – se li trovate – l’olio di avocado raffinato e l’olio di cartamo raffinato, o anche, se vi piace, il burro chiarificato. Attenzione che le padelle lasciate a scaldare vuote possono raggiungere la temperatura a rischio.

E comunque, al di là del rischio da padelle antiaderenti arrostite, il Teflon è tristemente passato alla storia proprio perché la sua casa-madre, la DuPont, sversò per anni – praticamente per tutta la seconda metà del secolo scorso – gli scarichi della sua lavorazione nei fiumi vicini alla sede di produzione in West Virginia, inquinando tutta l’area. Prima iniziarono a morire gli animali, soprattutto i bovini che si nutrivano dell’erba “concimata” con sostanze chimiche PFAS e bevevano quell’acqua contaminata, e poi si ammalarono gli umani, e molti ne morirono. Ne seguirono denunce e processi per cause di indennizzo, con battaglie legali esasperate, campagne di stampa e film… ma al di là della sua spettacolarizzazione, il danno è stato reale. I PFAS sono sostanze biopersistenti e bioaccumulabili, la produzione di polimeri perfluorurati avviene in tutto il mondo, l’esposizione a questa classe di sostanze chimiche è un fenomeno globale.

LE MATERIE PLASTICHE IN DERMATOLOGIA

E la nostra pelle come reagisce a questo assalto delle materie plastiche? L’impatto – abbiamo visto – perdura ormai da decenni, sempre più esasperato e massivo, tanto che ha portato alla presenza di alcuni polimeri anche nel sangue umano. Naturalmente il nostro organo di rivestimento ha sempre manifestato una serie di reazioni irritative, allergiche, allergo-tossiche a svariati composti, alcuni dei quali subito individuati e catalogati, altri più subdoli e causa di sintomatologie ritardate, apparentemente meno correlabili: il tutto principalmente nell’ambito lavorativo. Abbiamo visto per decenni susseguirsi ad ondate le segnalazioni e la casistica di dermatiti professionali, ricordo ad esempio episodi di orticarie da contatto con resine epossidiche in alcuni cantieri navali, con esplosioni sintomatiche così rapide e diffuse da presentarsi addirittura come sospette forme infettive.

Raccogliendo le osservazioni, studiando i casi e proponendoli all’attenzione, si sono realizzati aggiustamenti e modifiche per bonificare e migliorare molti cicli produttivi, applicando quanto più possibile le protezioni individuali e le lavorazioni a ciclo chiuso.

Sono stati allestiti interi cataloghi e manuali di raccolta dati, così da rendere accessibili non solo gli elenchi delle sostanze ma anche le situazioni in cui sono presenti e le dinamiche lavorative che possono provocare danno alla salute.

In particolare, per quanto riguarda soprattutto i polimeri, è importante sottolineare che i composti che arrivano all’utenza finale sono in genere stabili, quella che va presa in considerazione è la eventuale reattività della unità base, il monomero: il rischio si manifesta dunque durante la lavorazione e preparazione, e vi sono esposti gli addetti ai lavori ma anche l’intero ambiente in caso di smaltimento scorie senza le dovute precauzioni, come abbiamo visto.

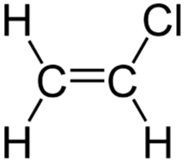

Un classico esempio di questa attività lesiva è quello del CLORURO DI VINILE MONOMERO o CVM (nome IUPAC: cloroetene)

Anche qui, se controlliamo la sua storia, lo troviamo già nell’ottocento. La sua sintesi diventa industriale ai primi del novecento con metodi che resteranno validi fino agli anni quaranta, per poi semplificarsi ulteriormente grazie alla combinazione di due elementi costitutivi della chimica di base, l’etilene e il cloro.

Prima della scoperta dei suoi effetti tossici veniva utilizzato in molte applicazioni di uso corrente, ad esempio è stato un propellente consentito nelle bombolette spray fino al 1974; inoltre, veniva usato anche in medicina per indurre anestesia. Infatti, il cloruro di vinile deprime il sistema nervoso centrale e l’inalazione dei suoi vapori produce sintomi analoghi a quelli dell’intossicazione da alcol: mal di testa, perdita di coordinazione dei movimenti, disturbi della percezione visiva ed uditiva.

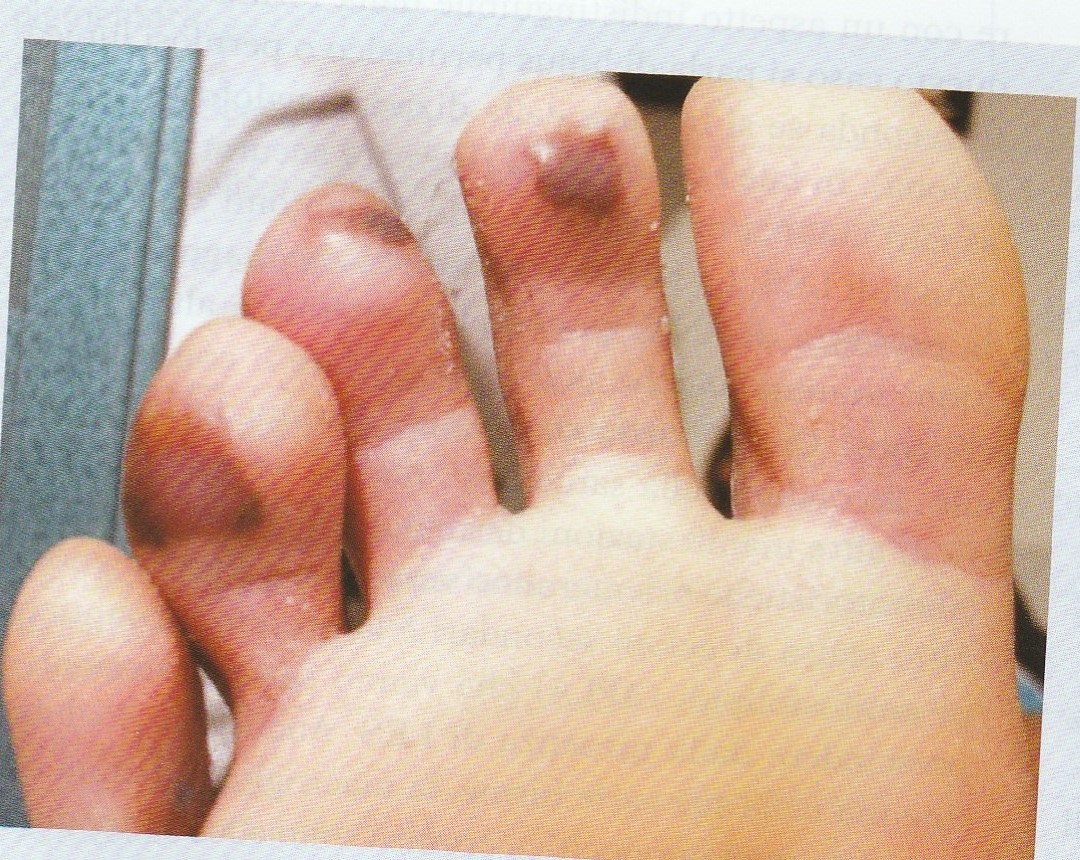

L’osservazione dei lavoratori esposti a basse concentrazioni continuate (esposizione cronica) permise di cogliere una sintomatologia definita come malattia da cloruro di vinile, dovuta alla formazione di proteine immunogeniche per l’interazione dei metaboliti del cloruro di vinile con le proteine plasmatiche. Le manifestazioni dell’intossicazione cronica sono quindi dovute al passaggio in circolo di immunocomplessi, con sindromi vasculitiche sistemiche gravi e crisi angiospastiche (fenomeno di Raynaud). Oltre a un intuibile corredo di sintomi legati allo stato tossico, in alcuni casi sono state rilevate lesioni cutanee simili alla sclerodermia, con riscontro radiologico di acro-osteolisi delle falangi distali, delle ossa del piede e della rotula. Questo tipo di patologia è stato poi studiato a posteriori, e si è visto che si è trattato di una malattia professionale che colpiva esclusivamente gli addetti alla pulizia manuale dei recipienti utilizzati per la polimerizzazione (i reattori) del cloruro di vinile: le prime osservazioni nel 1963, in Belgio, in uno stabilimento della Solvay, e poi in altri paesi del mondo. In tutto, poco più di un centinaio di casi. Le osservazioni si sono esaurite con il finire degli anni ’70, la malattia stessa è praticamente scomparsa, via via che veniva abbandonata la pulizia manuale dei reattori, e si assumevano le dovute precauzioni per limitare l’esposizione degli operai.

Il cloruro di vinile è inoltre un cancerogeno riconosciuto, responsabile in particolare di certe forme di cancro del fegato, come il carcinoma epatocellulare e l’angiosarcoma epatico.

In Italia, nel Polo Chimico di Porto Marghera la Montedison produceva enormi quantitativi di CVM e PVC: nell’ottobre 1996 il Procuratore della Repubblica di Venezia, Felice Casson, chiese il rinvio a giudizio dei dirigenti della Montedison, con l’accusa di aver sottovalutato gli effetti tossici del CVM nonostante questi fossero già noti all’azienda almeno fin dal 1972. Il processo si concluse con una sentenza di assoluzione.

Nel dicembre 2004 l’esito del processo d’appello modificò la sentenza, riconoscendo colpevoli di omicidio colposo molti degli imputati: ma non ne seguirono condanne, per avvenuta prescrizione.

L’ uso principale del CVM è la produzione del suo polimero, il policloruro di vinile o polivinilcloruro o PVC, materiale utilizzato per realizzare una grande varietà di prodotti plastici per edilizia, idraulica, arredamenti, rivestimenti per auto, imballaggi e cartotecnica: le carte di credito sono in PVC, e tutti conosciamo i dischi in vinile.

E’ un materiale stabile e sicuro a temperatura ambiente. Diventa estremamente pericoloso se bruciato, o scaldato a elevate temperature, perché può liberare acido cloridrico, mentre non degrada depolimerizzando a formare cloruro di vinile monomero, e questa è sicuramente una nota rassicurante.

In altri casi, per qualche sostanza c’è però il dubbio che il monomero potrebbe svincolarsi dalla sua catena di montaggio anche durante l’uso del prodotto finito, e tornare al suo stato primigenio. Questo è un particolare da tenere ben presente, ad esempio, quando alcuni composti si usano per protesi o impianti: siamo sempre sicuri che le condizioni dinamiche di un corpo vivente (attriti, movimenti, microtraumatismi, variazioni di temperatura, contatti con fluidi…) non abbiano alcun influsso sulla stabilità e inerzia del materiale? Attenzione e prudenza si impongono, meglio non esporsi a rischio ed evitare innesti e impianti, compresi quelli a fini estetici, se non si sono già constatate, con osservazioni prolungate nel tempo, tutte le dinamiche possibili.

E comunque, in generale, riprendendo il tema proprio da quanto abbiamo visto all’inizio del discorso, sarebbe veramente opportuno mantenere le distanze, con le materie plastiche.

Certamente utili e insostituibili, non sono più eliminabili dalla nostra realtà, ma si devono trovare equilibrio e misura sia nelle abitudini quotidiane che nelle realtà lavorative, dove in effetti la normativa di tutela è già ampia e dettagliata: basta applicarla! Mai più malattie professionali come quella da CVM, e tanto meno tragedie da rotture di impianti come a Bhopal.

Rimane sempre purtroppo quel margine di imprevisto che può repentinamente concretizzarsi in un infortunio, evenienza non rara anche nel settore dell’industria chimica (ricordiamo che, per definizione, l’infortunio è un “evento che si verifica in occasione e per causa di lavoro, provocato da azione lesiva violenta e limitata nel tempo”; la malattia professionale è un “evento che si verifica in occasione e per causa di lavoro, provocato da azione lesiva ripetuta e prolungata nel tempo”).

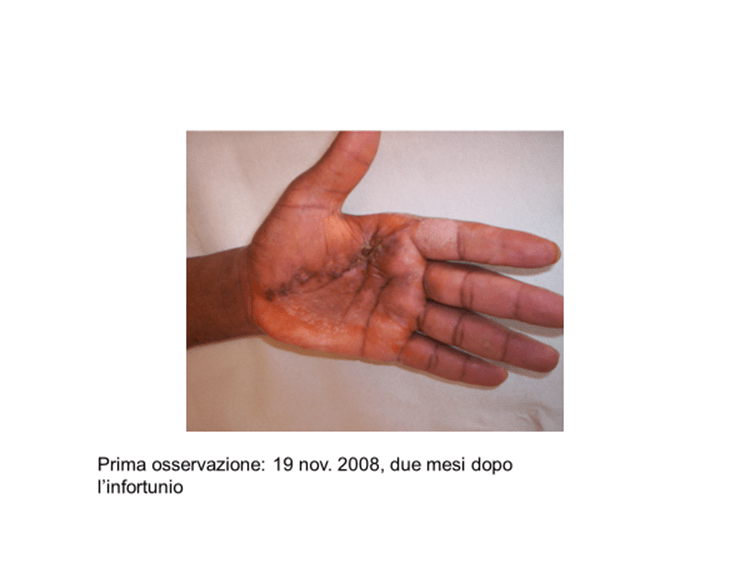

A questo proposito mi è rimasto impresso nella memoria, fra tanti casi, l’infortunio sul lavoro di E.U. Henry, un nordafricano di 27 anni che lavorava come operaio nell’industria plastica, addetto alla produzione di resine poliuretaniche.

Nel settembre 2008 aveva riportato ustioni da plastica fusa: per rottura di un tubo, il getto di poliuretano termoplastico (punto di rammollimento del prodotto a temperatura superiore ai 120°C) gli era schizzato a pressione sul palmo della mano sinistra. Considerando la dinamica dell’incidente, tutto sommato era anche andata bene, la lesione era molto limitata. Dopo due mesi, però, non era guarita. La mano si presentava edematosa e rigida, con la cicatrice sulla superficie palmare a rilievi irregolari, lobulati, duri e dolenti alla palpazione

Il paziente veniva quindi sottoposto a toilette chirurgica della ferita… e dal fondo emergevano e venivano asportate una serie di masserelle solide e leggere, dall’aspetto resinoso, traslucido: la maggiore di circa 6 cm x 4, a forma irregolare, arborescente; altri tre frammenti più piccoli, variamente cilindro-conici, di 1 – 2 cm.

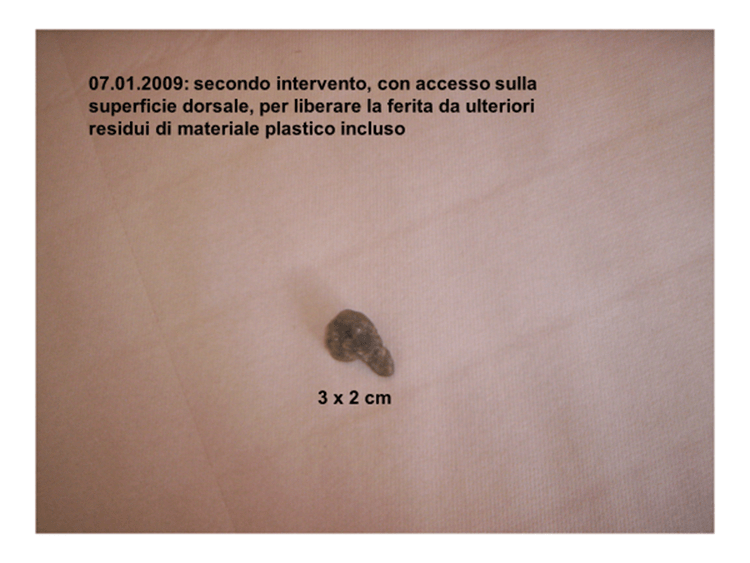

Un paio di mesi dopo, nel gennaio 2009, ulteriore intervento, e questa volta con accesso dalla superficie dorsale della mano

Nel maggio 2009 il paziente veniva infine inviato a un Centro di Chirurgia della mano, per ulteriori accertamenti e interventi.

L’infortunio si concludeva ufficialmente nel novembre 2009, quindi dopo 14 mesi di inabilità temporanea al lavoro, con un riconoscimento di postumi di invalidità del 6%.

Lo stampaggio delle materie plastiche avviene per compressione dentro uno stampo riscaldato; o per iniezione, tramite riscaldamento e fusione del materiale che vien fatto fluire dentro uno stampo dove, raffreddandosi, ne prende la forma

Il nostro Henry aveva dunque proceduto, senza saperlo e sicuramento senza volerlo, alla metodica di stampaggio delle materie plastiche per iniezione:

percorso lungo e doloroso liberarsi poi da quegli innesti, gliene restava una brutta cicatrice e qualche residuo di imperfezione funzionale. E, riposti con cura in un sacchettino, come un ex voto per lo scampato pericolo, quei frammenti di resine poliuretaniche che per un po’ avevano fatto parte di lui, entrati a forza nella struttura della sua mano a ricalcarne lo stampo fra ossa, tendini, muscoli, vasi e nervi.

————————-

———————————————————————————————-

Il Palazzo del Rettore, sede della massima carica dell’antica Repubblica di Ragusa, repubblica marinara esistita dal X secolo al 1808. Il suo territorio fa oggi parte della Croazia e in minima parte del Montenegro e della Bosnia ed Erzegovina

Il Palazzo del Rettore, sede della massima carica dell’antica Repubblica di Ragusa, repubblica marinara esistita dal X secolo al 1808. Il suo territorio fa oggi parte della Croazia e in minima parte del Montenegro e della Bosnia ed Erzegovina

Strychnos nux vomica (noce vomica)

Strychnos nux vomica (noce vomica) Erythroxilum coca

Erythroxilum coca